生物制药行业在生产的全部过程中会产生大量废气,这些废气主要来自于发酵、提取、纯化、干燥等工艺环节。具体来看,发酵工序会产生含有挥发性有机物(VOCs)和异味气体的废气;提取和纯化工序常使用有机溶剂如甲醇、乙醇、丙酮等,这些溶剂易挥发形成废气;干燥工序则会产生粉尘和热废气。此外,废水处理站也是重要的废气来源,会释放硫化氢、氨气等恶臭气体。

生物制药废气的显著特点是成分复杂、浓度波动大、有腐蚀性和毒性。不同生产阶段产生的废气性质差异明显,有些废气还带有强烈的异味,对旁边的环境和人体健康构成潜在威胁。这类废气通常具有排放不连续、风量大、浓度低的特点,增加了处理难度。

生物制药废气中的污染物种类非常之多,最重要的包含以下几类:有机溶剂类如苯系物、醇类、酮类、酯类等;酸性气体如氯化氢、硫化氢等;碱性气体如氨气等;还有各种恶臭物质和粉尘颗粒物。这些成分不仅对环境有害,部分还具有易燃易爆特性,需要非常防范。

从浓度分布来看,生物制药废气通常呈现大风量、低浓度的特点,尤其是在发酵废气中表现明显。而溶剂废气则可能在某些时段出现浓度骤增的情况。这种浓度波动对处理系统的稳定运行提出了挑战,要求处理工艺具有较好的适应性和缓冲能力。

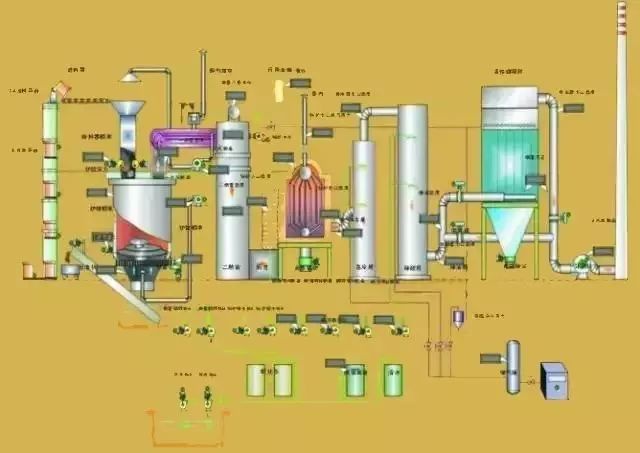

针对生物制药废气的特点,行业内形成了多种处理工艺组合。常见的工艺流程包括预处理、主处理和深度处理三个阶段。预处理阶段一般会用喷淋塔、除尘器等设备去除颗粒物和部分水溶性气体;主处理阶段可采用活性炭吸附、催化燃烧、生物处理等技术;深度处理则多使用光催化氧化或等离子体技术确保达标排放。

在选择具体工艺时,需要考虑废气成分、浓度、风量、温湿度等因素。对于高浓度有机废气,催化燃烧或蓄热燃烧是较优选择;对于低浓度大风量废气,生物处理或活性炭吸附更为经济;对于含有恶臭物质的废气,则需要组合工艺才能有效去除异味。

在生物制药废气处理领域,有几类核心设备表现优异。活性炭吸附装置适用于处理低浓度VOCs废气,具有投资低、操作简单便捷的优点;RTO(蓄热式热力氧化器)适合处理中高浓度有机废气,净化效率高且热能可回收;生物滤池对恶臭气体处理效果非常明显,运行成本低廉;而光氧催化设备则适合作为末端精处理单元。

设备选型时应注意匹配实际的需求,考虑风量解决能力、阻力损失、能耗指标等关键参数。同时,设备的材质选择也很重要,特别是对于含有腐蚀性成分的废气,需要采用玻璃钢、不锈钢等耐腐蚀材料。自动化控制管理系统的配备可以明显提高运行稳定性和处理效率。

该企业是国内领先的抗生素原料药生产商,拥有多条发酵生产线。其废气大多数来源于发酵尾气、溶剂回收不凝气和废水处理站废气,含有乙醇、丙酮、二氯甲烷等有机物以及硫化氢、氨气等恶臭物质。企业面临的主体问题是废气成分复杂、异味严重,周边居民投诉不断,环保压力巨大。

项目团队经过详细检测分析后,设计了一套组合工艺:发酵尾气先经碱喷淋去除酸性成分,再进入生物滤池降解易生物降解物质;溶剂废气通过冷凝回收大部分溶剂后进入RTO装置彻底氧化;废水站废气则采用化学洗涤结合活性炭吸附工艺。系统还配备了在线监测和自动控制系统。

项目实施后,各项污染物排放指标均优于国家排放标准,非甲烷总烃去除率达到98%以上,恶臭浓度降低至500以下,周边居民投诉完全消除。项目运行稳定,年回收溶剂价值超过百万元,实现了环境效益与经济效益的双赢。此案例证明,针对复杂废气特性设计定制化组合工艺是处理问题的关键。

该公司专注于高端生物制剂生产,其废气特点是含有大量易挥发有机溶剂和微量特殊生物成分。废气主要来自于纯化车间和制剂车间,主要污染物为异丙醇、乙酸乙酯等溶剂蒸汽,以及少量蛋白质类物质。处理难点在于既要高效去除VOCs,又要确保生物活性物质完全灭活,防止外泄风险。

针对这一特殊需求,技术团队开发了冷凝回收+高温等离子体+HEPA过滤的创新工艺。废气首先经过三级冷凝回收大部分溶剂,然后进入高温等离子体反应器,在800℃以上温度下将有机物彻底分解,最后通过高效过滤器确保任何生物微粒都被截留。系统采用全封闭设计,防止二次污染。

工程竣工后监测多个方面数据显示,VOCs去除率稳定在99.5%以上,出口气体中未检出任何生物活性成分。系统自动化程度高,实现了无人值守运行。虽然初期投资较高,但溶剂回收带来的经济效益显著,预计3年内可收回投资所需成本。此案例为生物安全要求高的制药公司可以提供了有价值的参考。

随着环保要求日益严格和技术的慢慢的提升,生物制药废气处理领域呈现出几个明显趋势。一是组合工艺成为主流,单一技术难以满足复杂废气的处理要求;二是节能降耗技术受到重视,如热回收、余热利用等;三是智能化水平提升,物联网、大数据技术开始应用于废气治理系统的运行优化;四是绿色处理技术如生物法、光催化等得到更多应用。

未来,随着双碳目标的推进,生物制药企业在选择废气治理技术时将更看重碳足迹评估,低碳工艺将更具竞争力。同时,全过程污染控制理念将替代传统的末端治理模式,从源头减少废气产生将成为行业共识。技术创新与严格监管的双重驱动下,生物制药废气治理水平有望实现新的跃升。

生物制药废气治理是一项系统工程,应该要依据企业实际情况量身定制解决方案。从本文分析的案例能够准确的看出,成功的废气治理项目离不开以下几个要素:详尽的废气特性分析、合理的工艺设计、可靠的设备选型、专业的工程实施以及规范的运行维护。企业在开展废气治理时,应第一先考虑资源回收与循环利用的可能性,将环保投入转化为经济效益。

对于不同规模的生物制药企业,建议采取差异化的治理策略。大规模的公司可考虑建设集中式处理设施,实现规模效益;中小型企业则可选择模块化、标准化设备,降低投资和运行成本。无论采用何种技术路线,确保长期稳定达标排放都是最基本的要求,也是企业可持续发展的必要保障。

特别声明:以上内容(如有图片或视频亦包括在内)为自媒体平台“网易号”用户上传并发布,本平台仅提供信息存储服务。

突然火了!年轻人捡漏倒闭车企“烂尾车”,有人半价买哪吒,有人12万元抄底高合,“开10万公里就回本了”

泰州多条公路高调挂起“苏超冠军城”路牌,当地居民:是该多宣传,好多人原以为泰州是山东的

四川中小学生迎来首个秋假,青城山-都江堰、黄龙、蜀南竹海等多个景区对孩子们免票

广东玮霖环保科技有限公司专注于废气/废水/粉尘处理工程,承接全国各地各类废气/废水/粉尘处理工程

实拍体验本田Super-ONE PROTOTYPE:能量产的极致超级K-Car

华硕灵耀14 2025:酷睿Ultra 9+高颜值设计 品质党双11必入清单